Le codesign, entendu comme capacité d’un fournisseur d’accompagner le commettant dans la phase d’industrialisation et de développement d’un produit, est depuis toujours une de nos caractéristiques d’entreprise, essayant d’instaurer une confrontation entre fonderie, outillage, atelier d’usinages mécaniques et client afin de satisfaire pleinement les exigences du commettant. Je me souviens au début de ma carrière ici dans l’entreprise les discussions avec mon père sur quelles étaient nos limites de compétences dans les questions métallurgiques ou les usinages mécaniques....

Construire un moule ne signifie pas seulement construire une forme tridimensionnelle, mais signifie être impliqué dans une nouvelle aventure technique dans laquelle fonderie, atelier mécanique pour les usinages sur le jet, client et outilleur sont en parfaite symbiose dans la collaboration pour la conception du projet.

Dans la phase de conception du produit/processus, cette philosophie se traduit par une participation active de nos techniciens à la conception du produit et à son industrialisation.

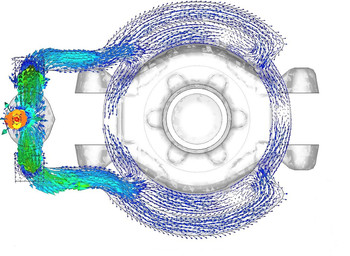

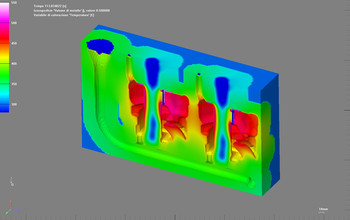

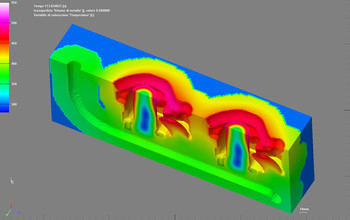

La simulation numérique du processus de fonderie, aussi bien de coulée que de remplissage des moules qui de solidification des jets est devenue une aide incontournable dans la phase de conception d’un moule.

Il y a dix ans, quand ce logiciel arriva dans l’entreprise, il fut accueilli avec méfiance pas les fondeurs, car il était considéré comme une chose très scénographique et théorique, mais en réalité, peu réelle et pratique.

Au cours du temps il s’est révélé le contraire et aujourd’hui il représente une aide demandée et fiable dans la conception d’une solution d’équipement qui satisfait les exigences métallurgiques que le commettant demande.

Il donne souvent dans la phase de remplissage des résultats inattendus par rapport aux prévisions données par l’expérience sur le terrain et pour cela, s’agissant tout de même d’un instrument scientifique, très utile pour prévenir de mauvaises solutions dans la conception du système de coulée et de remplissage des jets.

Il permet en outre d’évaluer différentes solutions de layout du moule avec des durées de calcul logiciel aujourd’hui finalement raisonnables.

Cela se traduit par la réduction drastique du nombre d’échantillonnages ou de mises au point nécessaires aux moules pour obtenir les caractéristiques métallurgiques des jets.

L’expérience nous porte à dire qu’un technicien de fonderie avec de l’expérience peut surement choisir correctement la position et la dimension des masselottes en ce qui concerne la solidification alors que par contre dans la phase de remplissage il est difficile de prévoir le cours des flux de métal dans la cavité du jet alors que par contre l’instrument logiciel de simulation CAE représente pour cela une aide fiable, précise et incontournable..