Projet C.A.O. tridimensionnel des pièces à partir du modèles mathématiques du client 2D ou 3D, dessin sur papier ou bien sur caractéristiques existantes d'échantillon.

Nous avons développé des compétences spécifiques dans la modélisation spatiale et de surface avancées, particulièrement utile dans le modelage de formes complexes et dans la manipulation des modèles mathématiques .IGES du client dans cas ou nous serions privés d'angles de dépouille.

L'étude de la constitution de la fusion, la valeur de la disposition de la masse en prévision de leur influence sur la contraction volumétrique dans la solidification, pour éventuellement redemander des modifications comme allégement, rayons, passages graduels dans les changements de section.

Et ceci est un pas fondamental pour chercher d’ obtenir des fusions qui ont de bonnes caractéristiques physiques et mécaniques.

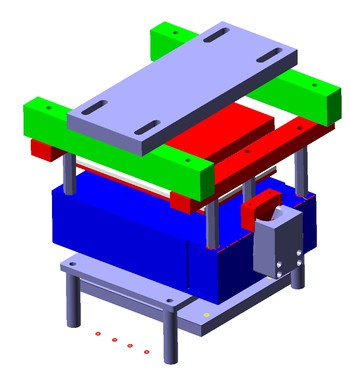

Cette phase préliminaire définie, la partie métallurgique commence avec un technicien de la fonderie pour établir les dépouilles, le système (chenaux) de coulée et le filtrage du métal, les masselottes d’alimentation, les méthodes d'extraction, des crochets aux coquilleuses pneumatiques et hydrauliques pour le mouvement de la coquille en production.

Il est important de déterminer le cours correct de la ligne de division du moulage en coquille, en cherchant le plus possible de simplifier le parcours de manière à ne pas compromettre le système de coulée et l'alimentation des pièces.

Il est ensuite scrupuleusement évaluer l'évacuation de l'air à l'intérieur du moule en coquille à l'arrivée du métal, pour stabiliser les éventuelles parties assemblées (encastrées), ou non fixes, filtres à fentes profondes en acier.

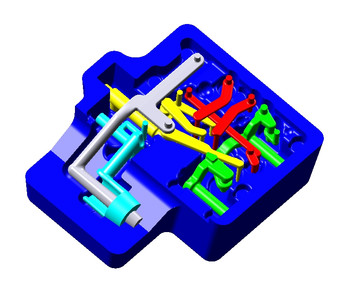

Lorsque la déformation le demande, ou en contre-dépouille, on recourt à des noyaux et à l'étude relative des boîtes à noyaux .

L'important dans ce cas est l'étude de la disposition des portées, les espaces d’insertion, les compensations des retraits de la coulée avec les dilatations du moule en coquille et les boîtes à noyaux dues aux différentes températures exercées pendant la production.

En dernière analyse on évalue la structure du moule en coquille pour avoir le meilleur bilan thermique possible.

Généralement avec une quantité de métal importante l’altération durant la phase de coulée apporte des déformations locales qui provoquent des filaments, des perte de métal, des bavures sur la pièce. On intervient à travers des allégement externes, des encastrements à labyrinthe, des petites fontaines de refroidissement.